摘编自《广东包装》2012年03月第二期

作者:广州信安包装有限公司 付志恩

一、蒸煮锅内的温度与压力对高温蒸煮袋品质的影响

高温蒸煮杀菌是延长食品保质期的一个有效方法,长期以来已被很多食品厂广泛应用。 常用的蒸煮袋有以下几种结构:PET//AL//PA//RCPP、PET//PA//RCPP、PET//RCPP、PA//RCPP等。目前在四川、重庆、湖南、浙江、东北地区,在一些熟肉制品的包装上,PA//RCPP结构应用得比较多。近两年,使用PA/RCPP的食品厂对软包装材料生产企业的投诉较多,反映的主要问题是离层与破袋。

通过调查,发现一些食品厂在蒸煮加工过程中存在着一些不规范的问题。一般来讲,杀菌时间在121℃的温度下应当是30~40min,但很多食品加工企业对杀菌时间的规定很随意,甚至有的达到了90min的杀菌时间。

一些软包装企业所采购的实验用蒸煮锅,当温度表显示为121℃时,有的蒸煮锅的压力表示值为0.12~0.14MPa,有的蒸煮锅则为0.16~0.18MPa。另据某食品厂反映,当其蒸煮锅的压力显示为0.2MPa时,温度表的示值只有108℃。

为了减少温度、时间和压力方面的差异性带给高温蒸煮产品的品质影响,必须定期对设备的温度、压力和时间继电器进行校正。我们知道国家对各类仪表有年检制度,其中压力仪表属强制性年检的仪表,校正周期是每半年一次。也就是说,在正常情况下,压力仪表应当是比较准确的。而温度测量仪表不属于强制性年检的类别,所以,测温仪表的准确度是要打折扣的。

时间继电器的校正也需要定期内部校正,用秒表或时间比对的方式进行校正。

实验用的高压蒸煮锅和食品厂用的高温杀菌釜的校正方法建议如下。

校正的方法:在锅内注入一定量的清水,以能淹没温度传感器为限,将水加热至沸腾,检查此时温度指示是否为100℃(处在高海拔地区的,此时的温度可能会在98~100℃之间)?更换标准计量的温度计进行比对。

放出部分水使温度传感器露出水面;把锅盖盖严,将温度提高到121℃,观察此时的蒸煮锅压力表的示值是否为0.107Mpa(处在高海拔地区的,此时的压力值可能会在(0.110~0.120MPa之间)。

如果在校正过程中,上述数据能够吻合,说明该蒸煮锅的压力表和温度表都处于良好的状态。否则,就应请专业人员对压力表或温度表进行调校。

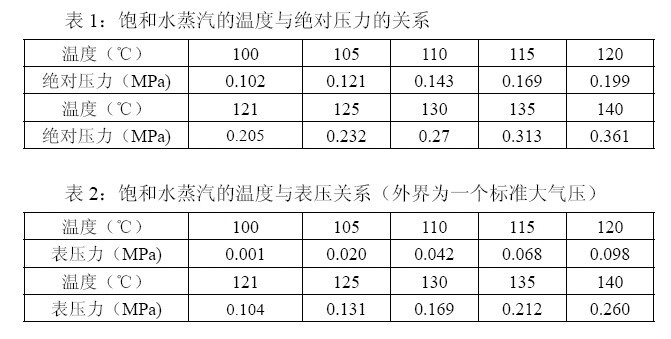

目前,绝大多数软包装企业所生产的所谓高温蒸煮袋所要求的蒸煮温度一般都是121℃,也有个别的企业要求的是115℃或125℃,几乎没有人要求采用135℃的杀菌温度。下面两张表是实验的经验数据,可以作为高温蒸煮产品的工艺参考。

作者:广州信安包装有限公司 付志恩

一、蒸煮锅内的温度与压力对高温蒸煮袋品质的影响

高温蒸煮杀菌是延长食品保质期的一个有效方法,长期以来已被很多食品厂广泛应用。 常用的蒸煮袋有以下几种结构:PET//AL//PA//RCPP、PET//PA//RCPP、PET//RCPP、PA//RCPP等。目前在四川、重庆、湖南、浙江、东北地区,在一些熟肉制品的包装上,PA//RCPP结构应用得比较多。近两年,使用PA/RCPP的食品厂对软包装材料生产企业的投诉较多,反映的主要问题是离层与破袋。

通过调查,发现一些食品厂在蒸煮加工过程中存在着一些不规范的问题。一般来讲,杀菌时间在121℃的温度下应当是30~40min,但很多食品加工企业对杀菌时间的规定很随意,甚至有的达到了90min的杀菌时间。

一些软包装企业所采购的实验用蒸煮锅,当温度表显示为121℃时,有的蒸煮锅的压力表示值为0.12~0.14MPa,有的蒸煮锅则为0.16~0.18MPa。另据某食品厂反映,当其蒸煮锅的压力显示为0.2MPa时,温度表的示值只有108℃。

为了减少温度、时间和压力方面的差异性带给高温蒸煮产品的品质影响,必须定期对设备的温度、压力和时间继电器进行校正。我们知道国家对各类仪表有年检制度,其中压力仪表属强制性年检的仪表,校正周期是每半年一次。也就是说,在正常情况下,压力仪表应当是比较准确的。而温度测量仪表不属于强制性年检的类别,所以,测温仪表的准确度是要打折扣的。

时间继电器的校正也需要定期内部校正,用秒表或时间比对的方式进行校正。

实验用的高压蒸煮锅和食品厂用的高温杀菌釜的校正方法建议如下。

校正的方法:在锅内注入一定量的清水,以能淹没温度传感器为限,将水加热至沸腾,检查此时温度指示是否为100℃(处在高海拔地区的,此时的温度可能会在98~100℃之间)?更换标准计量的温度计进行比对。

放出部分水使温度传感器露出水面;把锅盖盖严,将温度提高到121℃,观察此时的蒸煮锅压力表的示值是否为0.107Mpa(处在高海拔地区的,此时的压力值可能会在(0.110~0.120MPa之间)。

如果在校正过程中,上述数据能够吻合,说明该蒸煮锅的压力表和温度表都处于良好的状态。否则,就应请专业人员对压力表或温度表进行调校。

目前,绝大多数软包装企业所生产的所谓高温蒸煮袋所要求的蒸煮温度一般都是121℃,也有个别的企业要求的是115℃或125℃,几乎没有人要求采用135℃的杀菌温度。下面两张表是实验的经验数据,可以作为高温蒸煮产品的工艺参考。

二、实例案例分析

通过我们生产高温蒸煮产品的经验,发现客户反馈较多的两方面的问题是:破袋和涨包。下面重点介绍一下:

1) 在塑/塑复合的情况下可耐126℃、30min蒸煮加工,用于加工PA/RCPP结构的蒸煮袋,交货后,食品厂反映破袋率达到20%。据了解,该客户使用的蒸煮温度是121℃,时间不详。从客户处搜集复合样品后,在我公司实验室中用蒸煮锅分别用121℃和126℃杀菌40min,均未见到破袋现象;只是随着温度的升高,向外卷边现象变得比较严重。在126℃蒸煮前后,对蒸煮袋的外形几何尺寸进行测量检查的结果,发现袋子的热收缩率达到了6.37%。当把温度升高到135℃时,部分袋子出现了破袋现象。

从上述现象进行推论,该食品厂的实际杀菌温度一定是高于其声称的121℃的。因此,作为生产蒸煮袋的复合软包装企业,应当对其下游客户的要求及其实际运行情况有充分的了解,这样,在发生质量投诉时,才能迅速地找到问题的真正原因,避免不必要地损失。

2) 食品厂在正常的121℃、20~30min的蒸煮条件下处理过的包装食品在出厂后出现“涨袋”问题。

“涨袋”问题的原因是在规定的蒸煮条件下,包装袋内的水分及气体受热膨胀,而气体是热的不良导体,因而在规定的蒸煮条件下,包装内容物的中心并未达到彻底杀菌所需要的温度及时间,于是,残存的微生物在适宜的条件下继续繁殖而导致经过杀菌的包装物发生“涨袋”。

为了达到彻底杀菌的目的,于是,食品厂就提高蒸煮的温度或延长杀菌的时间。提高蒸煮温度的直接结果就是包装袋内的空气或水分受热膨胀得更加严重,包装袋内的压力进一步提高,使得包装袋的破袋率明显上升。

从上述分析中不难看出:杀菌不彻底与蒸煮时破袋的原因都是包装袋内的压力大于蒸煮锅内的压力所致。因此,如何控制蒸煮锅内的压力以使包装袋在蒸煮过程中不发生膨胀才是解决问题的关键所在。

三、推荐软包厂实验选用的高温反压蒸煮锅和基本资料

通过我们生产高温蒸煮产品的经验,发现客户反馈较多的两方面的问题是:破袋和涨包。下面重点介绍一下:

1) 在塑/塑复合的情况下可耐126℃、30min蒸煮加工,用于加工PA/RCPP结构的蒸煮袋,交货后,食品厂反映破袋率达到20%。据了解,该客户使用的蒸煮温度是121℃,时间不详。从客户处搜集复合样品后,在我公司实验室中用蒸煮锅分别用121℃和126℃杀菌40min,均未见到破袋现象;只是随着温度的升高,向外卷边现象变得比较严重。在126℃蒸煮前后,对蒸煮袋的外形几何尺寸进行测量检查的结果,发现袋子的热收缩率达到了6.37%。当把温度升高到135℃时,部分袋子出现了破袋现象。

从上述现象进行推论,该食品厂的实际杀菌温度一定是高于其声称的121℃的。因此,作为生产蒸煮袋的复合软包装企业,应当对其下游客户的要求及其实际运行情况有充分的了解,这样,在发生质量投诉时,才能迅速地找到问题的真正原因,避免不必要地损失。

2) 食品厂在正常的121℃、20~30min的蒸煮条件下处理过的包装食品在出厂后出现“涨袋”问题。

“涨袋”问题的原因是在规定的蒸煮条件下,包装袋内的水分及气体受热膨胀,而气体是热的不良导体,因而在规定的蒸煮条件下,包装内容物的中心并未达到彻底杀菌所需要的温度及时间,于是,残存的微生物在适宜的条件下继续繁殖而导致经过杀菌的包装物发生“涨袋”。

为了达到彻底杀菌的目的,于是,食品厂就提高蒸煮的温度或延长杀菌的时间。提高蒸煮温度的直接结果就是包装袋内的空气或水分受热膨胀得更加严重,包装袋内的压力进一步提高,使得包装袋的破袋率明显上升。

从上述分析中不难看出:杀菌不彻底与蒸煮时破袋的原因都是包装袋内的压力大于蒸煮锅内的压力所致。因此,如何控制蒸煮锅内的压力以使包装袋在蒸煮过程中不发生膨胀才是解决问题的关键所在。

三、推荐软包厂实验选用的高温反压蒸煮锅和基本资料

HISAKA WORKS LTD是以生产高温高压蒸煮锅为主业的企业,自1975年以来,已为世界各地食品、医药企业提供了2000多台杀菌装置。该企业生产的软包装食品杀菌装置,基本分为热水喷淋式、热水满水式、蒸汽式3种类型。目前主推的是热水喷淋式的软包装食品杀菌装置。

从工作原理、生产流程上看,该企业生产的热水喷淋式的软包装食品杀菌装置与世界上其他企业的产品基本上是一致的。下图是实验设备的生产流程。

从工作原理、生产流程上看,该企业生产的热水喷淋式的软包装食品杀菌装置与世界上其他企业的产品基本上是一致的。下图是实验设备的生产流程。

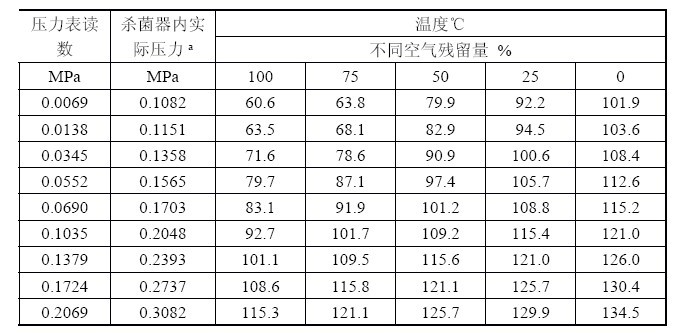

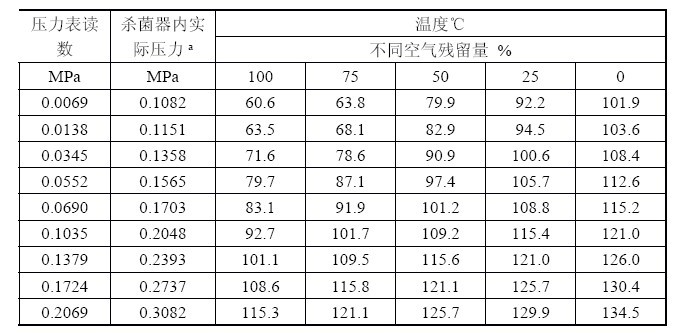

表3:杀菌器中保留不同量空气时,温度与压力的关系

注a:实际压力 = 压力表读数(MPa)+ 0.1013MPa

仔细解读表3,我们可以得出以下的几个结论:

1、当蒸煮锅的压力表读数达到0.1035MPa时,蒸煮锅内的实际压力(又可称绝对压力)为0.2048MPa。

2、当蒸煮锅中未装入任何被灭菌的包装物,只有空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度只有92.7℃。

3、假如蒸煮锅内货架及被杀菌的包装物占有了锅内50%的空间,另一半为空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度只有109.2℃。

4、假如蒸煮锅内货架及被杀菌的包装物占有了锅内50%的空间,另一半为空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,在加热的同时,开启排气阀缓慢地、百分之百地排出蒸煮锅中的空气后,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度可以达到121℃。

与其他企业不同的是:该企业还会配套提供AMMU控制系统(Advanced Monitoring Management Unit)。该系统中集成了HISAKA WORKS LTD多年应用蒸煮杀菌装置的经验数据,可有效地解决杀菌过程中蒸煮袋的破袋问题。

仔细解读表3,我们可以得出以下的几个结论:

1、当蒸煮锅的压力表读数达到0.1035MPa时,蒸煮锅内的实际压力(又可称绝对压力)为0.2048MPa。

2、当蒸煮锅中未装入任何被灭菌的包装物,只有空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度只有92.7℃。

3、假如蒸煮锅内货架及被杀菌的包装物占有了锅内50%的空间,另一半为空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度只有109.2℃。

4、假如蒸煮锅内货架及被杀菌的包装物占有了锅内50%的空间,另一半为空气的状态下,将蒸煮锅密闭起来并通入高压蒸汽,在加热的同时,开启排气阀缓慢地、百分之百地排出蒸煮锅中的空气后,当蒸煮锅的压力表显示为0.1035MPa时,蒸煮锅内的温度可以达到121℃。

与其他企业不同的是:该企业还会配套提供AMMU控制系统(Advanced Monitoring Management Unit)。该系统中集成了HISAKA WORKS LTD多年应用蒸煮杀菌装置的经验数据,可有效地解决杀菌过程中蒸煮袋的破袋问题。

笔者曾与国内一些生产蒸煮杀菌装置的企业接触,这些企业是将控制技术作为选择件来销售的,而国内大部分的客户因投资额的限制,通常只选购硬件而放弃选购软件,由此而导致的与破袋、涨包相关的质量投诉层出不穷。

使用高温蒸煮锅的客户都知道在高温杀菌过程中需要向锅内施加“反压”,以防止蒸煮袋发生破袋现象。而何时开始施加“反压”,施加多大的“反压”为合适,则鲜见报道。

HISAKA WORKS LTD是将蒸煮锅的温度与压力作为两个独立的参数进行控制。他们依据传热理论对装有不同种类内容物的真空袋、含水包装袋、含气包装袋进行演算,计算出在达到所需的温度时包装袋内的气体受热膨胀及水分受热蒸发后在袋内形成的压力值,给蒸煮锅施加相同数值的“反压”,使得袋内外的压力平衡,从而彻底消除了蒸煮袋受压变形、变皱及破袋的可能性。

使用高温蒸煮锅的客户都知道在高温杀菌过程中需要向锅内施加“反压”,以防止蒸煮袋发生破袋现象。而何时开始施加“反压”,施加多大的“反压”为合适,则鲜见报道。

HISAKA WORKS LTD是将蒸煮锅的温度与压力作为两个独立的参数进行控制。他们依据传热理论对装有不同种类内容物的真空袋、含水包装袋、含气包装袋进行演算,计算出在达到所需的温度时包装袋内的气体受热膨胀及水分受热蒸发后在袋内形成的压力值,给蒸煮锅施加相同数值的“反压”,使得袋内外的压力平衡,从而彻底消除了蒸煮袋受压变形、变皱及破袋的可能性。

由此可知,国内使用蒸煮袋的客户应该对蒸煮锅的压力控制问题给予足够的重视。

四、高温蒸煮产品蒸煮后产品局部出现“气泡”的解决方法

如果出现气泡,企业在生产时应该重点控制以下几个方面:

1) 油墨的耐温性是否符合高温蒸煮杀菌条件要求;(白墨和固化剂的选择很重要。软包厂需要多次实验验证才可投入正常生产使用。)

2) 印刷料自然固化时间需要达到24h以上,保障油墨固化的充分性和残留溶剂的挥发;

3) 复合高温胶水的选择非常重要;(固化剂的添加量在厂家标准配比基础上增加10%添加量。要计算车间湿度高的时候,空气中的水分对固化剂的消耗量。)

4) 保证复合辊的上胶均匀性,并能保证干基涂胶量在3.8~4.2g/m2 ;

5) 复合烘箱的送排风量需要保障;

6) 复合辊的温度在65~70℃,三段烘箱温度是70℃,80℃,90℃,机器速度90~100 m/min;

以上5),6)两项指标做好后,可以确保复合成品下机器时溶剂残留量在5.0 g/m2 以下;

7)复合工序的控制也需要注意,例如:高温蒸煮结构是PET12//AL9//PA15//RCPP70,那么复合先生产AL9//PA15,再熟化48h;熟化完成后再复合印刷料,再复合RCPP层,最后熟化96h以上才可出料冷却和分切。熟化条件:50~55℃,时间是96h以上,有条件可熟化120h。

8)对于印刷(SIO2)PET12材料,特别要注意材料供应商的选择;(涂和蒸镀的质量稳定性非常重要。)

9)AL选用高温蒸煮级别的,(针孔控制在100个/m2以内,除油级别达到A级,拉伸强度和延伸率均要加强

四、高温蒸煮产品蒸煮后产品局部出现“气泡”的解决方法

如果出现气泡,企业在生产时应该重点控制以下几个方面:

1) 油墨的耐温性是否符合高温蒸煮杀菌条件要求;(白墨和固化剂的选择很重要。软包厂需要多次实验验证才可投入正常生产使用。)

2) 印刷料自然固化时间需要达到24h以上,保障油墨固化的充分性和残留溶剂的挥发;

3) 复合高温胶水的选择非常重要;(固化剂的添加量在厂家标准配比基础上增加10%添加量。要计算车间湿度高的时候,空气中的水分对固化剂的消耗量。)

4) 保证复合辊的上胶均匀性,并能保证干基涂胶量在3.8~4.2g/m2 ;

5) 复合烘箱的送排风量需要保障;

6) 复合辊的温度在65~70℃,三段烘箱温度是70℃,80℃,90℃,机器速度90~100 m/min;

以上5),6)两项指标做好后,可以确保复合成品下机器时溶剂残留量在5.0 g/m2 以下;

7)复合工序的控制也需要注意,例如:高温蒸煮结构是PET12//AL9//PA15//RCPP70,那么复合先生产AL9//PA15,再熟化48h;熟化完成后再复合印刷料,再复合RCPP层,最后熟化96h以上才可出料冷却和分切。熟化条件:50~55℃,时间是96h以上,有条件可熟化120h。

8)对于印刷(SIO2)PET12材料,特别要注意材料供应商的选择;(涂和蒸镀的质量稳定性非常重要。)

9)AL选用高温蒸煮级别的,(针孔控制在100个/m2以内,除油级别达到A级,拉伸强度和延伸率均要加强