昨天(12月18日)我们的微信头条报道了“中国印工协VOCs治理工作委员会(联盟)第一届理事会第六次会议”的内容实录,受到了行业极大的关注。文中几家VOCs治理示范企业的经验也为人津津乐道。 其中,被多位嘉宾提到的“无组织排放废气”的处理技术,尤其是广汉金星总经理周家强集众家之长,结合自己企业的情况,最后选择的对车间气流控制的处理方法引起了很多专业人士的兴趣。 控制好车间内的无组织排放废气,不仅有利于后序的治理工序,也将极大地改善车间的气味问题,有益于员工的身心健康,并有利于对产品质量的控制。 那么,我们如何用最经济的方式来实现这一点呢? 广东环葆嘉节能科技有限公司早在一年前就已关注凹印车间废气无组织排放问题,并成立了专业团队研发解决方案。最近,环葆嘉总经理简甦先生专门组织了关于该问题的讨论,让我们一起来分享专业人士的心得和经验: 简单地说,减风增浓就是要用最少的空气带走挥发溶剂,这无疑是经济适用型VOCs治理方案的必由之路。 在封闭的环境下,如果不考虑车间内的气味,只要控制总排风量就可以做到,并不需要多复杂的技术。 但事实上车间气味是必须控制的,控制气味的方法有很多种,过去大多采用大量的地排风来实现,但大量的地排风同样是废气,同样需要进行VOCs治理,这就构成了一个新的问题,如何用最经济的方式实现车间气味的控制? 友情提醒,本文干货满满 篇幅较长,建议转发或收藏慢慢看哦 ➤王振:车间的原地排风应该可以减小车间气味。我想用减风增浓的方法来处理印刷机的排放气体浓度不够的问题。再接车间地排风作为车间换气。地排风接个转轮浓缩,提高浓度。上次有一位博士也建议我装个透明窗帘拉下来扣住。 ➤林建东:减少烘箱泄漏,对油墨槽、油墨桶尽量封闭,降低车间(或局部)环境温度,避免印版附近有大过风,地排风适当。 ➤叶楠:这是一个系统工程,使用得当还能有利于降低溶剂浪费。尤其是地棍的使用场合,大大增加了搅动影响,增加了挥发速率! 遮挡一定要兼顾安全(材料问题带来的静电等影响),方便,尤其是现在敞开的油墨盘使用量很大的情况下! 一些客户也有挡帘,但是味道也是出奇的高,发现其实和风路的设置有很大关系。 ➤王振:那是跟风路设计有关系的。我现在发现,如果两台设备放在一个场所,两台设备会互相拉风,就会形成风路不畅通。中间有挡隔,气味就会好很多。 ➤叶楠:对的,互相影响不能避免,所以才建议单独隔离,但是涉及到客户具体要求和走货方便,所以也在探寻其他方式,如两台设备配合进出风联动和微压控制,也能做到降低互相影响,另,具体摆放方式多种,有面靠面(印刷机侧操作面),有单排排放等,影响也不同! 除了软件模拟,更重要的还有现场数据,这块我们也在积极现场优化进行完善,希望早日有结果! ➤卢宁:软包凹印设备的闭环供墨系统、自动调墨系统及墨斗刮刀的腔式透明隔离!这些都有助于控制溶剂散发,值得探讨和借鉴。 ➤李工--水性聚氨酯粘合剂:据说不太适合于凹印。特别是有浅网的版辊! ➤王振:不过有好处。避免飞墨,现场气味会小,但价格也贵。 ➤李工--水性聚氨酯粘合剂:包装行业一般叫封闭式刮刀。 ➤王振:我记得有部分企业的复合机配了这种刮刀。 ➤李工--水性聚氨酯粘合剂:有。低网线的可以用,没问题,现在也在用。 ➤吴贯华:异味最重要影响因素有: 1、烘箱设计不溢出,湿墨裸露少。 2、油墨上墨量越少,就是湿墨面积小。 3、墨槽盖板封闭好,异味溢出少。 4、抽取位置和风量适当。 5、现场桶槽要盖好。 异味控制主要在大版面印刷单元上。 ➤吴贯华:目前150m/min速度,1米幅宽,常规凹印,控制无组织挥发车间异味,每单元最少需要多少地面抽风量?不考虑环境因素的干扰。最早富士是30立方每分钟每色,就是要1800m³,但这个10色地排就要18000m³,约11KW风机,如果墨槽封闭做得好,我认为最小可以做到1000m³以下,如果再低,估计异味会跑到大车间。 ➤环葆嘉简甦:很难准确评估,我们现在用3000~5000m³的风量可以将气味控制到接近原来的水平。 ➤吴贯华:3000-5000m³,这个只是异味控制风量吗? ➤环葆嘉简甦:这与车间布局和设备状态关系密切,影响因素太多,只能因地制宜。 ➤吴贯华:如果开放墨槽,估计大于1500m³。 ➤环葆嘉简甦: 3000-5000m³作为地排风抽取车间异味,再作为ESO的进风。抽取的位置及方式对异味消除的效果影响也很大。 ➤吴贯华:如果整个印刷单元封闭,减小相互干扰,异味更好控制。但如果不了解,会造成异味增大甚至安全风险。3000-5000m³作为地排风抽取车间异味,再作为ESO的进风。那么烘箱每单元负压新风是多少? ➤环葆嘉简甦:3000-5000m³作为地排风抽取车间异味,再作为ESO的进风。烘箱每单元负压新风300~500m³。十色机总排风6000~10000m³,总排风量大小与烘箱设计制作水平及气味控制要求有很大的关系。由于地排风总量比原来小很多,要达到相同的气味控制水平就需要下很多功夫。 ➤王振:是啊,抽风位置很关键。 ➤吴贯华:个人理解,平均500+500m³在现有机型上控制,难度很大,最终会造成车间异味很大。如果是一般小版面单元或者还好,大版面要加大才可以。 换句话说,或者单元烘箱溶剂蒸发量在每小时10kg以下,这个风量还可以,如果蒸发量到了30、50、80kg每小时,异味抽风和主烘箱抽风都要加大。 ➤林建东:通过制冷机将油墨(桶)冷却,将油墨和印版的温度降温至20℃以下(但不要低于空气露点),这样可以减少溶剂无组织挥发,也减少浅网点干版,印刷层次感更好,也不需要搞太多个快干中干慢干的溶剂配方。 夏季油墨冷却可以将无组织挥发量减少至少一半。多种油墨冷却装置已经有公司准备推出了。 ➤吴贯华:这个应该是个好办法,有没有量化数据?好多年前我们搞过,当时车间没有空调控制,好像用处不大。 ➤环葆嘉简甦:热薄膜遇到冷油墨是否会影响到印刷质量? ➤王振:如果过冷,刮刀上容易起水雾吧。 ➤吴贯华:最早是墨槽底下做夹层,后来做冷水浴,最后换小换热器,都实验过。车间没有空调,凝水会流到油墨里,此外夏季溶剂挥发,本身温度就比溶剂低点。 ➤林建东:车间最好装空调,把空气湿度稍微降低,这样空气的露点下降后可以将油墨的温度进一步降低而不析出冷凝水。 ➤王振:空调的费用又是一个问题。如果是全新风排放,势必空调的功率要好大;如果是地排风进入循环,那么空调的温度低,进入循环后又加大了设备加热的电费。 ➤吴贯华:空调早晚都要配备了,本身就是被定义为污染行业、垃圾行业,如果作业环境不好,搬到村里都招不到工人了。 ➤王振:空调是肯定配的。但是空调冷风与设备循环如何做到不打架? ➤吴贯华:按照简总ESO的数据,这么小风量,基本上全部要室内取气了,再补就要空调了。 ➤林建东:车间以除湿为主,温度不需要降太低,否则耗电厉害,现在有一种以除湿优先的空调设备,很适合印刷车间使用。 ➤王振:湿度会到多少呢?印刷除湿也要合理,湿度低了,静电问题出来了。 ➤林建东:在夏季如果车间温度调至29~30℃,露点控制在20℃,相对湿度在50%左右,这样人感觉舒适,也没有冷凝水析出,空气含水率也适中不会产生静电,而且空调耗电不多,可以采用新风除湿空调,带除湿优先和进出风显热换热功能的。 印刷车间的天花板尽量降低,其他无用空间尽量封闭隔开,让车间的空间尽量小,这样对节约空调电费和对气流的组织流动都有利。 ➤王振:在保证印刷效果好的情况下,烘箱里的进风风速、进风风量和抽风的风速风量多少比较好? ➤林建东:风咀喷出的风速在15~20m/s比较理想,抽风风速由于在不同的过风区域风速不一样,很难测量,用风量计算比较好,一般抽风比进风大20%,200m/min的速度,机器进风3500~4000m³/h,风压选2200pa,5.5kw风机,排风风压可以在700~900pa,如果是单元独立排风,2.2kw就够了。 如果是250m/min以上车速,风速可以用25m/s。 ➤通泽左光申:据我所知,高速机(最高300m/min及以上)风嘴出风速度应该在40~45m/s,可惜国内机现在还有相当差距。 ➤吴贯华:进口机风嘴风速一般大于30m/s,最好见过50m/s。 ➤林建东:我实际现场测量过北人180~250

m/min的烘箱出风风速,当采气点伸进缝里时风速比较高,最高的在25m/s,但采用一半二次回风时下降到15m/s,如果采气点放到离开出风口15mm的地方,风速下降约50%,所以,气流刚离开缝隙和到达薄膜表面的速度是两回事。 ➤环葆嘉简甦:排风高昂的处理成本对包括地排风在内的排风总量构成了限制,失去用大量地排风处理车间气味的简单手段后,车间气味的处理成了技术活。 从气味源头看,油墨槽等烘箱外自然挥发、烘箱泄漏是两大主因。 烘箱结构设计及烘箱压力控制又是烘箱泄漏控制的两大关键因素。 我们在ESO的运用过程中,发现不同厂家不同时期的烘箱设计制造水平差距很大,保持进料口微负压所需代价差异在2倍以上,好的设备,排风多300风量就可以有效控制泄漏;差的设备,排风多800都无法获得整体负压,泄漏难以控制,且排风量大以后,还会带来对张力、套印的负面影响。 从这个角度看,再次证明了“便宜没好货,是货贵三分”的老话。 油墨槽等烘箱外自然挥发采用一些简单遮盖的方法就能取得较显著的效果,建议大家都尝试一下。不过要有心理准备,会因为给工人带来一些不便而遭受抵制,不要轻易放弃,最好给些额外的奖励引导一下。 从我们尝试过的多种方法来看,控制车间内气流组织效果最好,投入相对也较低,但缺点是各家情况不同设计难度较大,光靠想象难以得到理想效果。 如果车间空间太大,气流组织实施困难,可以考虑用卧式转轮进行内部循环处理。 ➤吴贯华:负压新风,国产估计要大于1000,进口好的也要600,300是哪家设备,我觉得很难。 ➤简甦:我说的风量仅仅是“保持进料口微负压”的情况下,有些设备还需要对喷嘴稍加改造才行。这个风量不能保证烘箱其它部位都呈现负压,如果要完全不泄漏,所需风量正如你所说,实在太大了,是企业不能承受之重。 ➤吴贯华:传统烘箱,主要保证维持进出料口的负压,同时还有保证烘箱导辊穿轴,烘箱开合密封等处的负压,1000都很难做到。 ➤简甦:是的,所以说现有凹印机烘箱水平决定了泄漏是无法避免的。 凹印机的烘箱设计水平亟待提高,订新设备要向厂家提出严格要求,避免后续付出沉重代价。 老设备就比较麻烦,泄漏情况比较严重,现在不得不付出代价。 同样泄漏风量下,减风装置中因为ESO是浓度逐级上升,所以可以减少烘箱的溶剂泄漏总量,这是ESO独到的相对优势,但还是难以彻底解决问题,必须采取气流组织等其他的辅助手段。 ➤吴贯华:不但要对烘箱的热风嘴,如进出口的第一个风刀要倾斜导流,热风要斜着吹封闭外溢;进出料口要尽量小,上次专程看中山氮气保护UV凹印,只有2mm,一般要20mm以上,进口设备会好些。但彻底解决,估计烘箱结构还要调整,但是总觉得这是一个系统工程,需要机械厂、热风厂、用户等一起做,才有可能做好。 ➤吴贯华:新厂建设气流组织有哪些经验可以分享? ➤环葆嘉简甦:车间气味控制是个大课题,现在的问题是:简单的方法长期代价过高,长期代价低的方法较复杂。老厂改造尤其困难,新厂从开始就应该高度关注这个问题,做好气流组织的设计。 关键是用户要明白其中的利害关系,要对机械厂提出要求;机械厂重视后进步相信会很快的。 我们之前算过,一万风量一年的综合成本可能高达100万元,无论准确度是否足够高,至少说明了“空气很贵”,大家都要关注如何用最少的空气带走所有挥发的溶剂。 国外成熟技术是用高品质的转轮处理,但无论是一次性投入还是长期运行费用都太高,我们应该可以用更加聪明的方法解决问题。 ➤吴贯华:简总提及的无组织泄露主要原因是烘箱封闭、墨槽封闭问题,这个是和目前环保要求一致的,主要解决责任者应该还是印刷厂,后期工厂自己改造难度,阻力都会大。

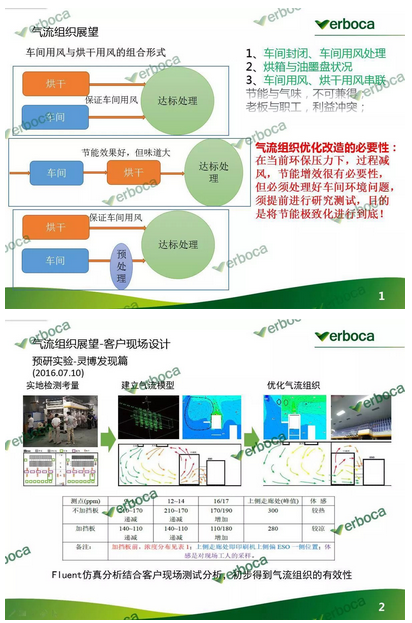

具体案例可参照以下图片