镀铝包装是软包装行业中常见的一种包装,一般有两层结构如OPP/VMCPP和三层结构如OPP/VMPET/PE等,也可以分为阴阳袋、三边封、直立袋等。由于其引入了镀铝亮光而且阻隔性良好,在饼干、凉果、冲剂、洗发水、卫生巾、化妆品等食品、日化生活用品中随处可见,具有包装美观高档、保存时间长等特点,还有一些水煮包装也会用到镀铝结构。虽然这是常见的结构,要做好也需要注意技巧。我们在多年的生产中也遇到过一些问题,这里跟大家分享一下心得。

一、镀铝白点、气泡问题

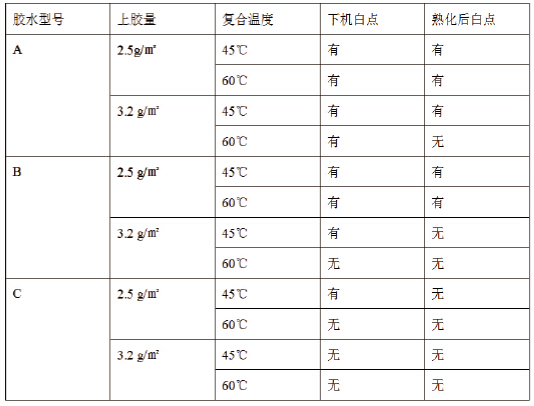

提到白点、气泡,许多人都有这方面的经历并有相应的解决办法,实际生产中我们也发现影响因素较多。由于机器、人员等为已定条件,印刷膜为上一工序的半成品,因此我们对白点问题所做的对比生产实验,是以胶水、部分工艺参数作变量来满足生产需求的。节选一些参数如下(复合结构相同):

从实验情况看胶水确实是主要因素之一,如C胶水可以用较少上胶量就能达到满意的消除白点效果,因此选择合适的胶水配合相应的工艺,要达到理想的效果不难。但生产实验中还是有一些环节值得我们留意:

1、上胶量

上胶量应该取合适的保险数值,不应为了节约一点成本而冒险。这里顺便谈一下网线辊的选择,实验中我们发现,高线数网线辊涂胶较为均匀,但是由于其网点一般较浅,上胶量偏低且容易磨损,控制难度大。而低线数网线辊则网点粗而深,上胶量大,胶水流平要求较高。因此建议选择线数适中而网点稍深的网线辊。

2、复合参数

根据机台实际状况设置最佳复合参数。比如有的复合机显示复合温度50℃,热辊实际表面温度只有30多℃,胶水二次流平效果自然会打折扣,这时应调高复合温度;还有就是烘道抽风应略大于排风,保持轻微的负压以及新鲜空气补充便于乙酯充分挥发。

3、把好印刷关

白点在满版白墨的情况下较易出现,因此控制油墨流平效果非常重要。印刷涉及的因素较多,企业要做好过程监控及巡检。如果白点难以消除,必要的时候可以选择在镀铝面上胶或加大上胶量以求得临时解决方案。

另外有一种情况较为特别,就是复合下机后没有白点,放置熟化一段时间后反而慢慢的出现白点。其起因可根据实际的白点情况来分析:如果白点较细而均匀,可能是溶剂残留偏高引起的,这时应检测其溶剂残留数据并相应改善烘干条件;如果白点稍大并且出现在某些特定色块或者是有规律的位置,可考虑油墨与胶水的相容性问题,另外印刷与复合的机台设备是否有故障缺陷,如印版或压辊磨损、复合压力不平衡等都会引起白点。

二、镀铝转移及热封离层

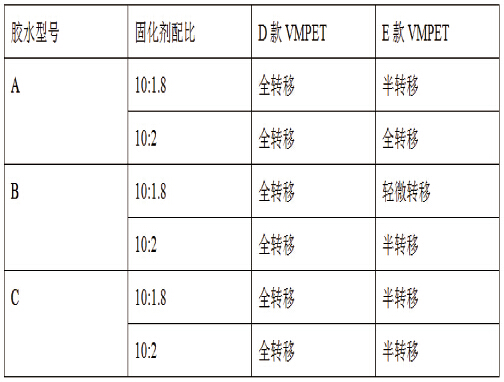

做镀铝包装必定会面对镀铝转移问题。市面上的镀铝膜分为有涂层和无涂层两种,基于成本原因,后者较为常用,镀铝转移的问题亦往往出现在这种无涂层膜身上。顾名思义,镀铝转移就是镀铝没抓紧本身所镀上去的基材,我们还是用上面的3个胶水配合两款VMPET做试验(复合结构相同),情况如下:

实验中D款VMPET发生转移后剥离强度很低,而E款VMPET则基本达标,可以说镀铝膜本身的质量是主要的影响因素。此外,选用匹配的胶水及其使用配比、合适的收放卷张力等工艺参数也是减少镀铝转移的方法。要想预防镀铝转移的发生,我们在生产中总结有以下的一些注意事项:

1、镀铝膜的质量要合格

这里较为头痛的是如何检测,个人看法是供应商要稳定,还有就是在上一张订单完成的最后一卷可使用新订货的VMPET做检测,或者是有新订单时,先做一卷确认效果后再扩大生产。

2、选择合适的胶水

确定合适胶水的固化剂配比、上胶量,根据该胶水的特性设定相应的熟化温度,需要提醒的是在夏季以及冬季熟化房的内温会有差异,建议也要调整相应的熟化温度。并且尽量避免高温熟化。

3、其他因素

在复合过程中收放卷张力以及复合温度尽量与基材匹配,避免出现基材变形的情况。此外底膜的厚薄也会影响镀铝转移的轻重程度。

热封离层是镀铝转移的不同表现之一,多见于哑光OPP复合,成品膜下机后暂无异样,热封制袋时出现镀铝离层(转移)。其起因可从以下几方面看:一是选用的胶水及其固化剂配比与机台参数不匹配,镀铝处于转移的临界点。二是哑光OPP易变形,受热后收缩率较大。三是热封温度偏高,是热封离层的直接诱因。因此我们建议遇到这种情况时,可适当减少固化剂配比,热封的时候控制温度不要过高而适当延长热封时间。

三、捆绑位置受压离层及拉链位置起气泡

在日常生活中我们其实并无留意所购买东西的包装袋是否有瑕疵,但对于食品厂、化妆品厂来说,这关系着给消费者的感觉是否上档次。我们就试过,镀铝袋在交货的时候,每捆袋子的捆绑位置会有几个袋子出现受压离层(起气泡)现象而需要挑出来才能交货。为了查找原因,我们进行了一系列的实验对比:

注:“○”表示合格、捆边无气泡,“×”表示不合格、捆边有气泡或有镀铝全转移。

实验中我们发现不合格品基本上都是固化不良引起,以为简单的加大固化剂配比就可以了,但实际上这个点不易把控,一不小心就容易镀铝转移而没有强度了。虽然有C款胶水可以选择,但这与我们在机台设置上密切配合是分不开的。由表可看出:

1、油墨类型的影响

确切来说是指溶剂类型的影响,因为我们以前也使用苯溶油墨,感觉这个问题不明显,所以这次特意拿来进行对比。由实验情况看油墨及溶剂选择是引起这个问题的主要原因之一,究其原因是苯溶油墨吸水性低、墨层挺,消耗固化剂少,而酯溶油墨吸水性高、墨层软,即使加大固化剂也不能消除其影响,因此只能在酯溶油墨中选择相对复合效果好一点的了。

2、胶水影响

我们选择的是固化后返粘稍少一些的胶水,并且根据季节环境的变化适当调整胶水的固化剂用量,尽量让胶水能完全固化。

3、生产工艺

印刷时应尽量保证烘干效果,尽量降低残留溶剂或水分的干扰。设置合适的印刷复合参数不要经常改变。

拉链位置起气泡和上面提到的原理是相近的。一般来说,镀铝袋本来就是做到胶水干与不干的交界点为佳,这样在做拉链袋时会遇到两个问题:一是胶水层耐温性不足,因为拉链头较厚,需要提高温度或延长时间来热封。二是胶水没干透,容易出现热封后起皱的现象,从而出现气泡。根据上面的两点,要想做好拉链位置,就要提高胶水层的耐温性、让胶层固化完全,这与镀铝胶的初衷是相反的。因此我们在基材选择、胶水配比、应用工艺上综合选择合适的平衡点,做到袋子的上胶量达标、镀铝转移适当允许多一些、胶水基本固化完全,解决了拉链位置的问题。

四、一些功能性的镀铝包装

镀铝包装一般被定义为轻包装类,我们在实际应用中有时会超出其范围。这时每包装一种新的内容物时应充分了解其性质要求,并做好相关的实验验证:

1、特殊化妆品

面膜类化妆品采用正常加工方法即可。个别化妆品的半成品含有微量活性成分,使用软包装时会发生内容物增稠等现象。还有一些染发类的产品会带有酸碱性,需要采用阻隔性较好的底层材料。

2、低温热封包装

低温热封底膜由于采用了不同的添加材料,在生产过程中一不小心就容易出现摩擦系数大幅上升的问题。个人经验来说,采用稳定的底膜、合适的胶水和低温复合固化工艺,是可以保障产品质量的。

3、镀铝水煮问题

镀铝水煮在榨菜、杯盖膜等包装较常见,工艺也较为成熟。值得注意的是有客户对抽真空折角位置煮后离层起白点的要求很高,其解决方向就是尽量提高相应的复合强度。